In questa seconda parte della sezione del progetto dedicata al Concept, ci occuperemo di stabilire i fondamentali strutturali della nuova stampante. Il modello della struttura, i materiali da impiegare, le dimensioni. Vedremo anche alcune stampanti già esistenti a cui potremo ispirarci e da cui potremo prendere alcune soluzioni.

Cominciamo a pensare concretamente alla nostra nuova stampante 3D, la volta scorsa abbiamo fatto una serie di riflessioni su quali caratteristiche essa dovrà avere e ci siamo fatti un’idea su quello che sarà il suo impiego, oggi stabiliremo modello e materiali, alla fine di questo articolo avremo ben chiaro in mente come dovrà essere e quali saranno le sue dimensioni.

I materiali

Negli ultimi anni si sono viste stampanti 3D costruite con i più svariati materiali; aste filettate e dadi, legno, alluminio, plastica, materiali compositi. Senza contare quelle realizzate con materiali di riciclo, con i mattoncini lego o con i pezzi del meccano. Tralascerei i materiali esotici, abbiamo l’obiettivo di costruire una stampante di buona qualità ed affidabile, non abbiamo bisogno di sfide stilistiche e materiali kitsch.

Dovendo scegliere tra i più classici non ho alcun dubbio, il profilato di alluminio vince a mani basse su tutti gli altri sotto ogni punto di vista.

E’ economico, robusto, versatile, affidabile. Oltretutto la combinazione di profili di alluminio tagliati a misura, e parti in plastica sagomate a seconda di ogni particolare esigenza, porta alla creazione di strutture molto robuste dalle infinite possibilità. A questo voglio anche aggiungere la non meno importante libertà di poterlo lavorare comodamente a casa senza andare alla ricerca di qualcuno che faccia tagli al laser o particolari lavorazioni CNC.

La plastica

Anche in questo caso c’è ben poco da pensarci su, l’ ABS è la plastica ideale per questo tipo di lavori, le sue caratteristiche meccaniche la rendono perfetta per la rigidità, l’assorbimento di vibrazioni e la tenuta sotto sforzo. Non è certo un caso che, ancora prima di arrivare in forma di filamento sulle nostre stampanti 3D, sia da anni impiegata in pressofusione per la realizzazione di parti di auto, oggetti in materiale composito, meccanismi e chi più ne più ne metta perchè la lista potrebbe essere infinita. Ho visto in giro stampanti fatte in PLA, non condivido questa scelta, penso siano molto meno durature di quelle in cui si è utilizzato l’ABS.

Vedremo più avanti quello che, almeno a mio avviso, è il modo migliore di stampare questa plastica, e quali settaggi impiegare a seconda del pezzo che dobbiamo realizzare.

Il modello

Ora che abbiamo stabilito i materiali che andremo ad utilizzare per la costrusione dobbiamo pensare al modello, alla vera propria forma che avrà. Negli ultimi due anni ho fatto molta esperienza con una Mendel Max 1.5, ho avuto modo di apprezzare i pregi e di scontrarmi con i difetti di questa stampante che, comunque, mi ha dato moltissime soddisfazioni e ancora oggi mi sta aiutando nella realizzazione della nuova macchina. Come come ho scritto nell’articolo dedicato a questo modello di stampante, la MendelMax è afflitta da due grandi problemi, una drastica riduzione dell’area di stampa causata dalla particolare forma del telaio, e notevoli problemi di allineamento delle parti in fase di montaggio.

Col tempo ho cercato di apportare alcune modifiche per ovviare a questi difetti, ma ben presto mi sono reso conto che alcuni limiti, soprattutto per quanto riguarda l’area di stampa, erano irrisolvibili, a meno di cambiare completamente il concept della macchina.

La prima idea è stata di riscalarla, ma la cosa presenta più problemi che vantaggi, vediamo il perchè.

Nella foto il progetto originale della MendelMax 1.5, ho quotato le dimensioni del piano di stampa, la distanza dalla superficie del piatto al bordo del profilo superiore, ed infine le dimensioni massime del telaio. Come è ben chiaro gli ingombri sono già abbastanza importanti per una stampante desktop, considerando anche che alle misure riportate vanno ancora aggiunte le sporgenze del motore e delle guide lineari sull’asse X-Z, e del motore e del tendicinghia sull’asse Y. Dobbiamo anche mettere in conto che l’effettiva area di stampa non coincide con le misure del piano, è sensibilmente più ridotta, visto che dobbiamo poi calcolare l’ingombro del carrello dell’asse X, sia in larghezza (quindi riducendo la corsa su X) che in altezza (riducendo la corsa su Z).

In breve, se si volesse riscalare la Mendel Max per ottenere un’area di stampa reale di 300mm X 300mm dovremmo aumentarne le misure di parecchio, facendola diventare molto, molto ingombrante, forse troppo per poterla tenere sul tavolo. A questo si aggiungerebbe anche un altro problema, riscalando semplicemente le misure dei profili e mantenedo gli angoli delle parti inclinate invariati, la distanza utile su Z crescerebbe di pochissimo.

In definitiva, l’unica possibilità, come hanno fatto in molti, è riscalare semplicemente le misure sull’asse X aumentando, in pratica, solo la larghezza complessiva della macchina.

Queste ultime considerazioni mi hanno fatto abbandonare l’idea di riscalare questa stampante ed ho così cominciato a pensare ad un concept differente.

Visto che la carenza di spazio in altezza era ciò che mi infastidiva maggiormente ho inizialmente pensato ad una configurazione a T anzichè a Delta. Ispirato da un modello chiamato T-Max trovato su Thingiverse, ho cominciato a lavorare su una bozza con il CAD.

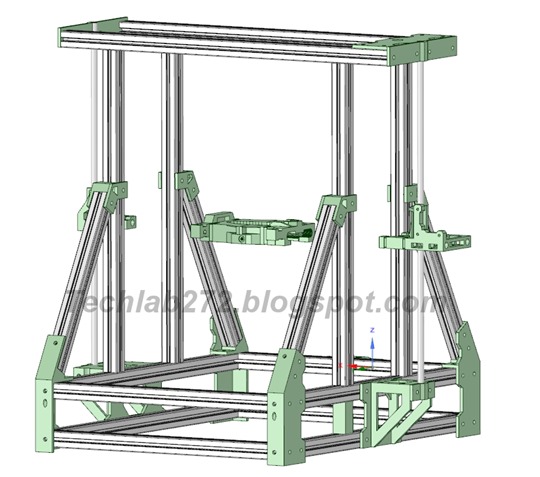

Così facendo risolvevo il problema riferito alla limitata corsa su Z ma non si risolvevano gli altri, ossia le dimensioni reali della superficie di stampa e delle misure complessive della stampante. Inoltre, le quattro colonne portanti della struttura formano di fatto una gabbia per il carrello dell’asse X, imponendone sempre e comunque dimensioni ridotte, ciò vuol dire che, volendo aggiungere degli accessori, come ventole per il PLA, un sistema di autolivellamento, o altro, si otterrebbe come effetto collaterale una nuova riduzione della corsa del carrello su X, ho così scartato anche questa soluzione.

Ho preferito quindi seguire l’evoluzione della stessa Mendel Max studiando il progetto della versione 2.0.

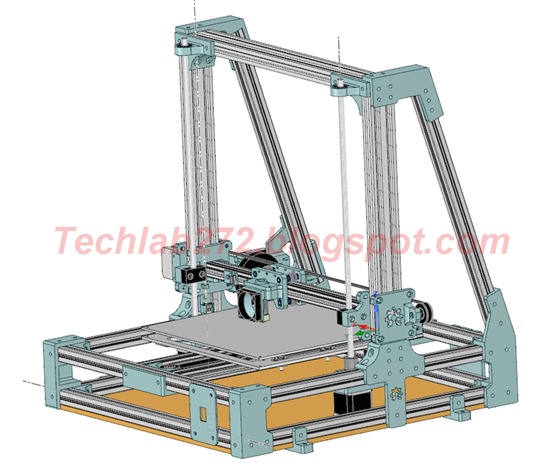

Nella versione 2.0 molti dei problemi sopra citati sono stati risolti, la forma a trapezio rettangolo è molto efficente, lascia il carrello libero e non toglie rigidità alla struttura. La mendelmax 2.0 è però pensata per essere assemblata con parti quasi interamente in alluminio tagliate al laser o cnc, questo ne aumenta di molto i costi, oltretutto, non mi sono piaciute molte delle soluzioni adottate quindi ho preferito solo ispirarmi a questo tipo di forma ma riprogettare il tutto da zero.

Ora che avevo un’idea di forma, ho cominciato a ragionare sulle caratterische che volevo che la stampante avesse.

Per prima cosa il sistema di guide lineari, non volevo più cuscinetti e aste lisce, volevo impiegare il sistema V-Slot, come del resto è stato poi impiegato nella Mendel Max 3.0.

Volevo una area di stampa di 250 x 250 x 250mm reali.

Volevo, sia per ridurre i costi che per personalizzare al massimo il progetto, utilizzare parti in plastica stampata, anche per rispettare lo spirito RepRap, e rimanere nell’ambito di un progetto realizzabile interamente in casa.

In ultimo, volevo che la macchina contenesse alimentatore e scheda di controllo, non volevo più cavi volanti e appendici varie accanto alla stampante.

Durante lo sviluppo ho trovato un paio di stampanti simili al concept su cui stavo lavorando e ciò mi ha aiutato per evitare certi errori e trovare alcune soluzioni più velocemente.

La Lautr3K e la Adamantine sono le stampanti che, anche se diverse, hanno qualcosa in comune con quella che andremo a costruire.

Tutti questi ragionamenti, prove, esperimenti vari hanno portato a quella che ho chiamato V-Max, ecco qualche immagine del progetto completo presa dal CAD.

Qui invece qualche scatto del prototipo in via di costruzione.

Direi che per quanto riguarda l’argomento Concept abbiamo finito, nel prossimo articolo useremo il CAD per esplorare la stampante nei dettagli, e avrò modo di spiegare le soluzioni adottate.

Per oggi è tutto e, come sempre, se avete domande non avete che da chiedere.

Ciao!

Alex272

Nessun commento:

Posta un commento